Opération à cœur ouvert.

L'ancien hall de montage des moissonneuses-batteuses, qui ne mesurait que 4,2 à 6 m de haut, a été entièrement démonté pour le projet SynPro 2020, et ce, au beau milieu de l'usine mère de Harsewinkel.

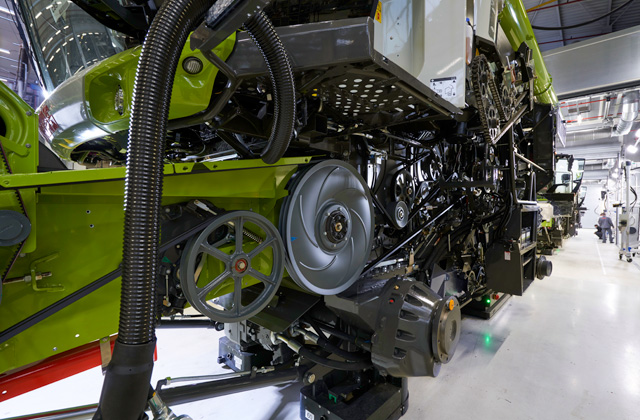

Dans le cadre du projet SynPro 2020, une unité de production de moissonneuses-batteuses particulièrement flexible et durable a vu le jour au siège de CLAAS à Harsewinkel, avec un investissement de 44 millions d'euros. Les deux lignes de montage utilisées jusqu'alors ont fusionné en une ligne principale commune pour la LEXION et la TRION. Nos collaborateurs y construisent tous les jours plus de 20 moissonneuses-batteuses pour le marché mondial.

Le hall de production d'origine, d'une superficie de 15 000 m2, a été entièrement démonté pour faire place à un nouveau bâtiment de production de moissonneuses-batteuses des plus modernes au monde. Celui-ci est doté d'une gestion de l'atelier et d'une infrastructure informatique de dernière génération, qui assurent la logistique et le conditionnement des pièces en flux tendu, spécifiquement pour chaque machine.

Plus de 40 versions différentes de LEXION et de TRION sont produites sur la ligne de montage principale, aves des lignes de composants et sous-ensembles en arrête de poisson de chaque côté de la ligne. Ce défi ne peut être relevé qu'avec une livraison intelligemment synchronisée des pièces et de leur montage. D'où le nom du projet SynPro. Il signifie « Production synchronisée ». Le montage des unités et des modules préfabriqués s'effectue depuis le premier point de montage jusqu'à la mise en service sur le banc de test en continu sur des systèmes de transport sans conducteur, appelés AGV.

Le projet „unique-dans-une-vie“Moins, c’est parfois plus : : la transformation des deux lignes de montage séparées en une ligne de production synchronisée permet à CLAAS de répondre encore mieux aux demandes de ses clients. Les séries LEXION et TRION regroupent ensemble pas moins de 40 modèles et versions, assemblés sur une même ligne. De la moissonneuse-batteuse à cinq secoueurs de 258 ch à la moissonneuse-batteuse hybride de 790 ch. Comme la machine sur roues, la TERRA TRAC avec châssis à chenilles et la version MONTANA avec compensation de dévers.

Et également d'innombrables équipements spécifiques aux clients : séparation, nettoyage, trémie à grains, hache-paille et éparpilleur de paille, canal du convoyeur, tube de vidange de la trémie à grains, cabine, CEMOS et encore plus. C'est ainsi qu'à partir de 15 000 pièces et composants, nous fabriquons étape par étape et avec une grande précision la moissonneuse-batteuse adaptée à un grand nombre d'utilisations différentes et aux clients CLAAS du monde entier.

Découvrir la polyvalence de LEXION Découvrir la polyvalence de TRIONLes véhicules à guidage automatique silencieux (AGV) transportent les LEXION et TRION depuis le début du montage des modules jusqu'à leur sortie des portes de l'usine. Au début, les charges transportées ne sont pas lourdes. Elles peuvent ensuite atteindre cinq, puis dix tonnes. Au moment du montage des roues, juste avant la sortie finale, un AGV peut porter jusqu'à 20 tonnes.

Grâce à une mise en réseau numérique, les AGV se mettent en mouvement automatiquement et de manière synchronisée d'un poste à l'autre. Il s'agit d'une technologie de pointe qui est inégalée dans le domaine de la technique agricole. Les visiteurs peuvent profiter d'un seul coup d'œil des nombreuses étapes de production depuis le nouveau Skywalk – le point de départ idéal pour une visite de l'usine.

Dans un premier temps, le chassis métallique reçoit un apprêt et puis est peint par poudrage, puis transporté avec le caisson de nettoyage et l’essieu directeur jusqu'à la ligne principale au moyen d’un AGV.. Là, se trouvent déjà d'un côté les groupes de battage APS et APS SYNFLOW fabriqués sur une ligne transversale, et de l'autre, les modules rotor et secoueur de la séparation secondaire.

Après le montage des organes de battage et de séparation ainsi que de l'essieu avant, le groupe moteur est monté avec des ensembles de refroidissement imposants. Ils assurent un refroidissement fiable des moteurs, même en cas de journées de récolte très chaudes et dans des conditions poussiéreuses.

Les AGV se remettent en mouvement en silence et de manière synchronisée avec la LEXION et la TRION en cours de production. La trémie à grains et la cabine sont ajoutées aux postes suivants. Toutes deux sont presque entièrement fabriquées à Harsewinkel – de la structure à la peinture. Cela vaut également pour le module hache-paille, qui est produit sur demande du client avec les éparpilleurs radiaux ACTIVE SPREAD et les éparpilleurs de menues pailles.

Les étapes suivantes consistent à monter les réservoirs de carburant, l'élévateur et le dispositif de retour à ôtons, la vis de vidange et le convoyeur incliné. Pour finir, les moissonneuses-batteuses sont approvisionnées en tous les liquides de service au niveau de remplissage.

Complètement opérationnelles, elles se rendent ensuite dans l'une des six cabines du banc de test pour la mise en service. Ensuite, les trappes latérales et tous les autres habillages ainsi que les roues peuvent être montés. La LEXION et la TRION sont ainsi prêtes à être acheminées vers le partenaire commercial.

La devise « first time right » s'applique au prémontage et à chaque montage de modules et d'unités sur la ligne principale : chaque LEXION et chaque TRION doit être fabriquée dans une qualité de finition élevée pour qu'aucune erreur ni anomalie ne soit identifiée lors de la mise en service et du contrôle de qualité final.

Chacune des moissonneuses-batteuses est testée dans les moindres détails à la fin du montage de base, c'est-à-dire dès que tous les sous-ensembles sont en état de fonctionnement et que tous les fluides ont été complétés. Nous disposons pour cela de six bancs d'essai. En plus des fonctions hydraulique et mécanique, les pièces électroniques et électriques sont testées étape par étape. La simulation des signaux GPS est l'un des points forts de ces tests. Le système de guidage et la télémétrie doivent fonctionner parfaitement et avec la plus grande précision dès le début.

La LEXION et la TRION passent des cycles de test définis sur six bancs d'essai identiques lorsque le montage de base est terminé.

La mécanique, l'hydraulique, les circuits électriques et électroniques sont testées jusqu'à la transmission de données sans fil TELEMATICS.

Les postes de travail au confort élevé ne sont pas réservés uniquement à la fabrication de la LEXION et TRION. L’usine de production de moissonneuses-batteuses à Harsewinkel propose aussi à ses collaborateurs des conditions de travail ergonomiques de première classe, pour un maximum de motivation et de concentration. Car nous pensons que seuls des collaborateurs satisfaits peuvent fabriquer des moissonneuses-batteuses qui répondent aux exigences de qualité les plus élevées.

Les ponts et autres dispositifs de levage hydrauliques prennent en charge les opérations les plus lourdes, ce qui préserve la santé de nos collaborateurs. Tous les jours, ils effectuent tous les travaux – de la première à la dernière moissonneuse-batteuse – dans une posture détendue et sans trop d'efforts physiques

Des lanterneaux et l'éclairage LED permettent d'obtenir des conditions de luminosité constantes et naturelles, quelles que soient les conditions extérieures. Les sols clairs donnent une impression de propreté et de bien-être. Grâce à une gestion de la température améliorée et à une meilleure isolation, il fait agréablement chaud en hiver et frais en été. La nouvelle centrale de traitement de l'air de six tonnes alimente le hall avec un débit d’environ 80 000 m3 d'air frais par heure.

Le faible niveau sonore participe aussi à ce que nos collaborateurs restent détendus et en bonne santé. Lorsque l'on ferme les yeux, on oublie vite que l'on se trouve au milieu d'une production de machines agricoles. Un véritable silence règne sur la nouvelle ligne de montage.

Le bien-être de nos collaborateurs est également assuré par des locaux sociaux, sanitaires et de repos neufs et agréables et par des postes de travail/bureaux modernes. Tout le monde peut s'y reposer et prendre des forces en toute tranquillité pendant les pauses, pour retourner ensuite travailler en toute concentration.

Leader européen du marché des moissonneuses-batteuses et leader mondial du marché des ensileuses automotrices – ce succès n'est pas dû au hasard. Il est dû à l'interaction entre la force d'innovation, la qualité des produits et un service professionnel. Et bien sûr, à tous ceux qui permettent à la marque CLAAS d'exister.

Aux développeurs qui sont à l'écoute des agriculteurs et des entrepreneurs de travaux agricoles du monde entier et qui concrétisent leurs souhaits de manière créative et ciblée. Aux employés de production qui assemblent avec précision des milliers de pièces et de composants pour créer des machines extrêmement complexes. Aux contrôleurs de qualité qui ne laissent rien passer. Aux partenaires de distribution qui apportent des conseils avec compétence. Et aux techniciens de service qui connaissent leur machine CLAAS sur le bout des doigts.

Harsewinkel est aussi la ville de naissance et le lieu de production de la XERION. Grâce à sa puissance et à son efficacité, ce tracteur multifonctions est pratiquement sans concurrence. Sa polyvalence enthousiasme les agriculteurs et les entrepreneurs de travaux agricoles en Europe, en Europe de l'Est, en Amérique du Nord, en Amérique du Sud et en Australie.

À la pointe de la technologie.

De la TRION 550 à la LEXION 8900 TERRA TRAC, CLAAS fabrique à Harsewinkel une large gamme de moissonneuses-batteuses modernes et efficaces.

Polyvalente, maniable, résistante.

Grâce à son châssis intégral extrêmement résistant, ses deux essieux directeurs et sa cabine rotative, la XERION est unique au monde et très polyvalente.

Efficace dans toutes les disciplines.

L'ensileuse JAGUAR est synonyme depuis 50 ans de puissance, de qualité de hachage, d'efficacité et de faibles coûts d'exploitation.

Harsewinkel peut se targuer d'une grande maîtrise de fabrication. La production de nombreuses unités comme le nettoyage, la séparation primaire et secondaire ainsi que la trémie à grains et la peinture se font directement sur site. Le savoir-faire et les compétences locales sont associés ici aux compétences globales.

Les machines de récolte automotrices de CLAAS font partie du réseau mondial de compétences et de production du groupe CLAAS. Les entraînements, les variateurs et les trains de roulement TERRA TRAC pour la LEXION et la TRION sont par exemple développés et fabriqués chez CLAAS Industrietechnikà Paderborn. Les systèmes de guidage et de vidéo, les modules de télémétrie ainsi que de nombreux autres composants électroniques sont fournis par CLAAS E-Systems à Dissen. Les barres de coupe et cueilleurs à maïs proviennent de l'usine CLAAS située en Hongrie à Törökszentmiklós.

Many Places. One Passion.

Les châssis à chenilles TERRA TRAC, entraînements, boîtes de vitesses et variateurs sont fabriqués chez CLAAS Industrietechnik à Paderborn.

CLAAS E-Systems à Dissen fournit entre autres les systèmes de guidage et de vidéo ainsi que les modules de télémétrie.

Töreksentmiklós en Hongrie produit des barres de coupe et des cueilleurs à maïs pour le groupe CLAAS.